2025.12.03

2025.12.03

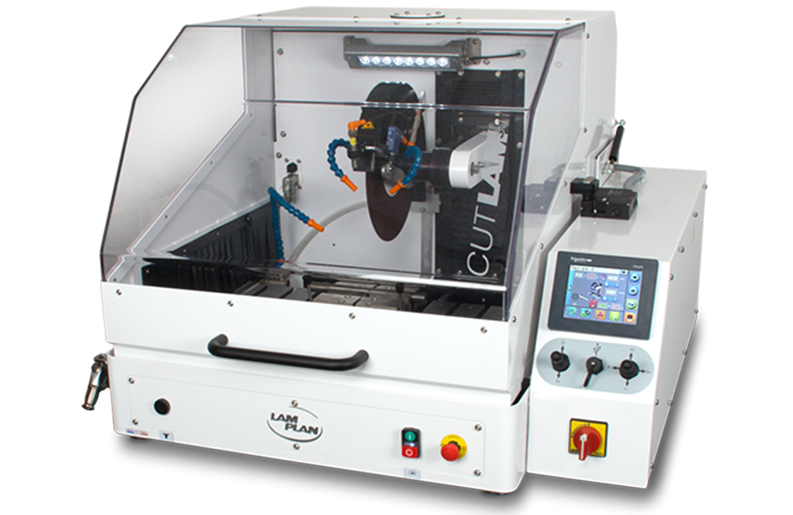

在材料分析的精密赛道上,金相试样切割环节的“精准度”与“效率”始终是科研与生产中的核心痛点。传统设备常因机械结构局限、冷却系统滞后,导致试样边缘毛刺丛生、内部组织热损伤,甚至需要反复修样才能满足分析要求。而法国LAMPLAN全新推出的CUTLAM® 3.1多轴手自一体金相切割机,以“动态补偿技术+智能冷却矩阵+模块化操控”三大创新,彻底打破效率瓶颈,为材料分析领域注入强劲动能。

动态补偿技术:切割如“智能手术刀”,毫米级误差自动修正

CUTLAM® 3.1的“动态补偿系统”堪称切割界的“智能手术刀”。其搭载的多轴伺服电机与高精度编码器,可实时监测切割轮与样品的接触压力,并通过AI算法自动调整进给速度与切割角度。例如,当切割硬度不均的复合材料时,系统会在0.01秒内识别硬度突变区域,将进给速度从15mm/秒动态降至3mm/秒,同时微调切割轮倾斜角度,确保切割面平整度误差小于0.02mm。这一技术使复杂结构样品(如涡轮叶片榫槽、3D打印晶格)的切割合格率从传统设备的65%提升至95%,真正实现“一刀成型”。

智能冷却矩阵:从“被动降温”到“主动控温”,热损伤归零

热损伤是金相切割的“隐形杀手”,而CUTLAM® 3.1的“智能冷却矩阵”则像一位“温度管家”。设备采用分区独立冷却设计,通过8个可调角度的喷嘴,将冷却液精准喷射至切割区域,形成360°无死角冷却屏障。更关键的是,系统内置红外温度传感器,可实时监测切割面温度,并自动调节冷却液流量与喷射压力——当温度超过阈值时,流量瞬间从10L/min提升至25L/min,确保局部温度始终低于材料相变临界点。以切割镍基高温合金为例,切割面热影响区宽度从传统设备的0.5mm缩小至0.1mm,组织结构完整性保留率达99%,彻底消除后续分析的干扰因素。

模块化操控:从“单一功能”到“全场景适配”,效率翻倍升级

CUTLAM® 3.1的“模块化操控系统”打破了传统设备“一机一用”的局限。其7英寸触摸屏支持“基础模式”“专业模式”“定制模式”三档切换:基础模式提供10组常用切割参数,新手5分钟即可上手;专业模式开放进给速度、冷却压力、切割轮转速等20项参数调节,满足科研级精密切割需求;定制模式则允许用户保存自定义切割流程,并支持USB导入导出,实现多设备参数同步。某航空材料实验室使用后反馈:“过去切割一批不同材质的样品需要频繁调整设备,现在通过定制模式一键切换参数,单日样品处理量从30个提升至80个,效率提升167%。”

从实验室到生产线,CUTLAM® 3.1正以“动态补偿、智能控温、模块化操控”重新定义金相切割标准。它不仅是工具,更是材料分析的“效率引擎”——让科研人员告别反复修样的繁琐,让生产线上每一块样品都能快速、精准地呈现真实组织状态。如果你正在寻找一款能真正提升效率的金相切割机,CUTLAM® 3.1值得深度体验!

更多信息可咨询:13390834960

网址:www.pschina99.com